无锡专业蜗轮蜗杆减速机公司

保持减速机清洁当减速机运转时,进气口周围至少3米处不得有灰尘、水渍和其他碎屑,以防止减速机内部被拉出,短路介质或损坏电线绝缘层,造成匝间短路,电流增加,温度升高和烧毁减速机。因此,为了确保减速机具有足够的绝缘电阻以及良好的通风和冷却环境,减速机在长期运行期间可以保持安全稳定的工作状态。检查并确保启动设备正常工作始终检查接触器触点、线圈芯、接线螺钉是否可靠,机械部件是否灵活,使其保持良好的技术状态,从而确保启动工作时不会烧坏减速机。减速机起动装置的技术状态在减速机的正常起动中起决定性作用。实践证明,绝大多数烧毁的减速机大多是由起动设备的不当操作引起的。如果起动装置具有缺相启动,则接触器触点将引弧触发。起动设备的维护主要是清洁、紧固件。如果接触器接触不干净,接触电阻会增加,导致热量烧伤接触,造成缺相并烧毁减速机;接触器抽吸线圈的核心生锈并且多尘,这将导致线圈被松散地吸入并发生。噪音大,增加线圈电流,烧坏线圈并导致故障。检查传动和旋转部件检查传输是否灵活。是可靠的;联轴器的同心度是标准的;齿轮传动的灵活性等。如果发现任何卡住,应立即停止查找原因,然后运行。如果减速机过载,主要原因是由于拖曳负载过大,电压过低或驱动器引起的机械堵塞。如果过载时间过长,减速机会从电网吸收大量有功功率,电流会急剧增加,温度也会相应升高。在高温下,减速机的绝缘会老化并烧坏。因此,请保持减速机始终以额定电流运行。

过去数十年来,石油天然气界采取各种措施尽量将钻井产生的废弃物减至最低限度,以便更好地保护环境和公共安全。钻井作业者采用有利于环境的三级废物处理方法来处理钻井废弃物:在第一阶段,作业者调整钻井过程或置换适当的钻井液,使钻井过程产生的废弃物最少。这样既为作业者减少污物处理成本,又更有利于环保。第二阶段,将已经降至最低限度的钻井废弃物尽可能地循环再利用。第三级,通过合法的方式处理不能再循环利用的钻井废弃物。海上钻井废弃物的处理仅限于排放、回注或运回岸上处理。相对而言,陆上作业者在处理钻井污物时具有较大的选择范围。通常将陆上钻井废弃物就地处理;在海上平台,大多数水基泥浆及钻屑和合成基液泥浆被倒入海中;一些陆上钻井废弃物被运到井场以外的商业性废物处理场;而海上油基泥浆及钻屑必须运回岸上处理或在井场就地回注到地下。在20世纪90年代,各钻井液专业生产公司推出了多种新型非水基液钻井液。这些基液包括丙烯烃类、酯类、直链α-烯烃类、聚α-烯烃类以及直链石蜡类。合成基液泥浆具有油基泥浆的钻井特性,但不含多环芳香烃类,而且具有低毒性、较快的生物降解能力和较低的生物积累性。合成基液泥浆钻屑不会象油基泥浆那样给海床带来巨大的环境影响。和水基泥浆相比,合成基液泥浆使井眼更清洁、更稳定,产生的钻屑量更少。合成基液泥浆可以循环再利用,而通常将水基泥浆钻屑直接倒入海中。

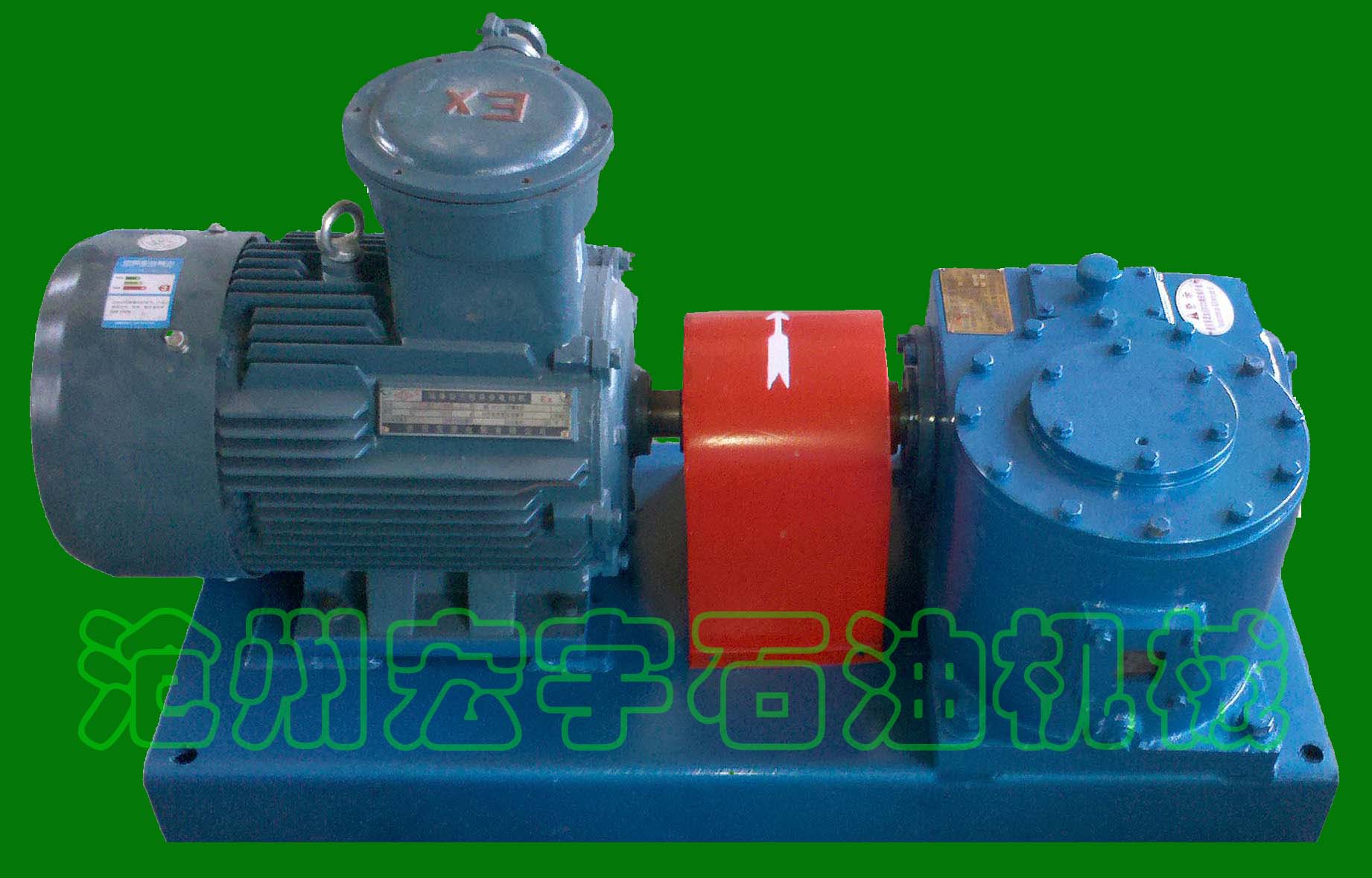

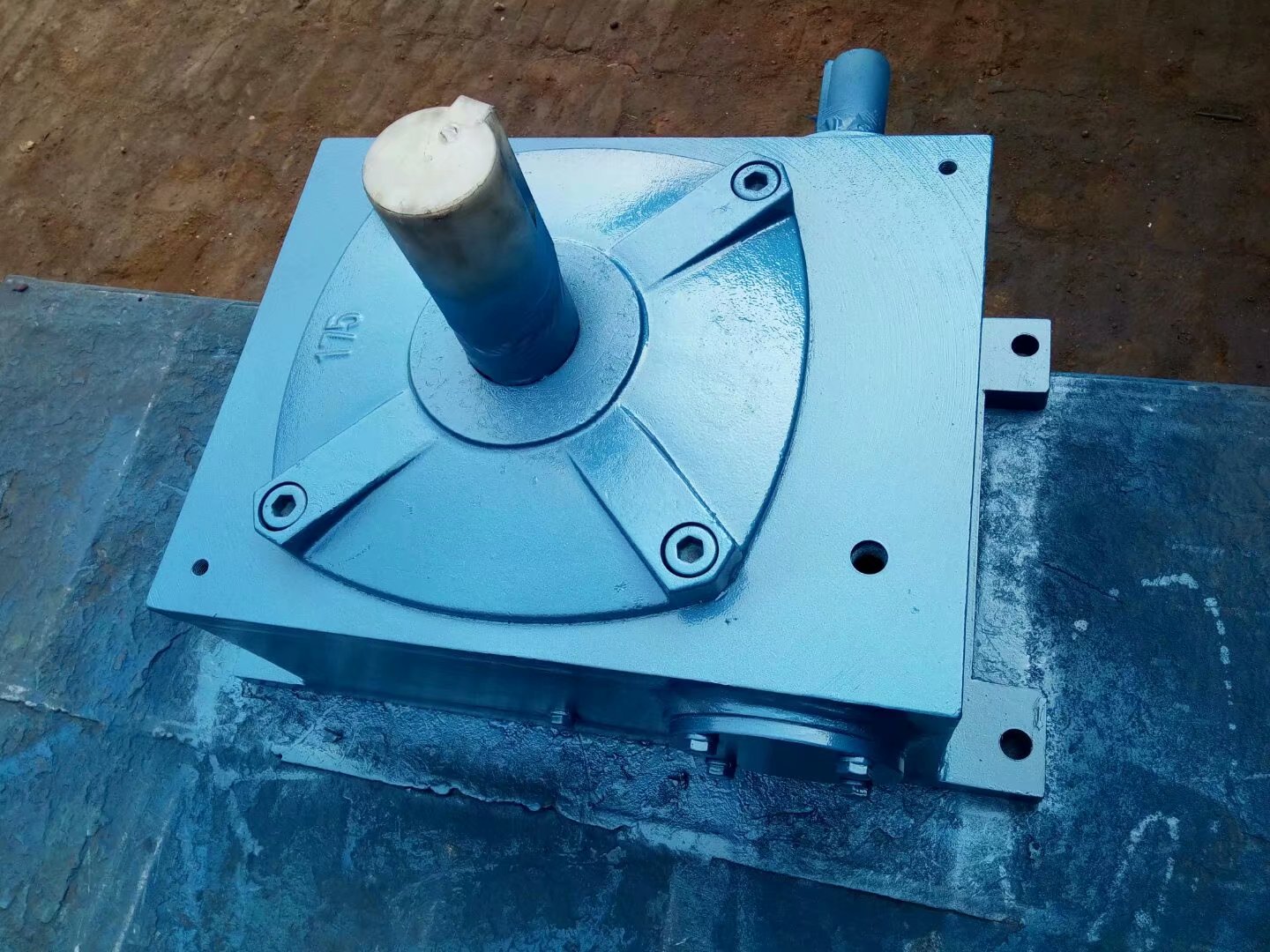

减速机发热和漏油。蜗轮减速机为了提高率,一般均采用有色金属做蜗轮,蜗杆则采用较硬的钢材,由于它是滑动磨擦传动,在运行过程中,就会产生较高的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面产生间隙,而油液由于温度的升高变稀,容易造成泄漏。主要原因有四点,一是材质的搭配是否合理,二是啮合磨擦面的表面质量,三是润滑油的选择,添加量是否正确,四是装配质量和使用环境。

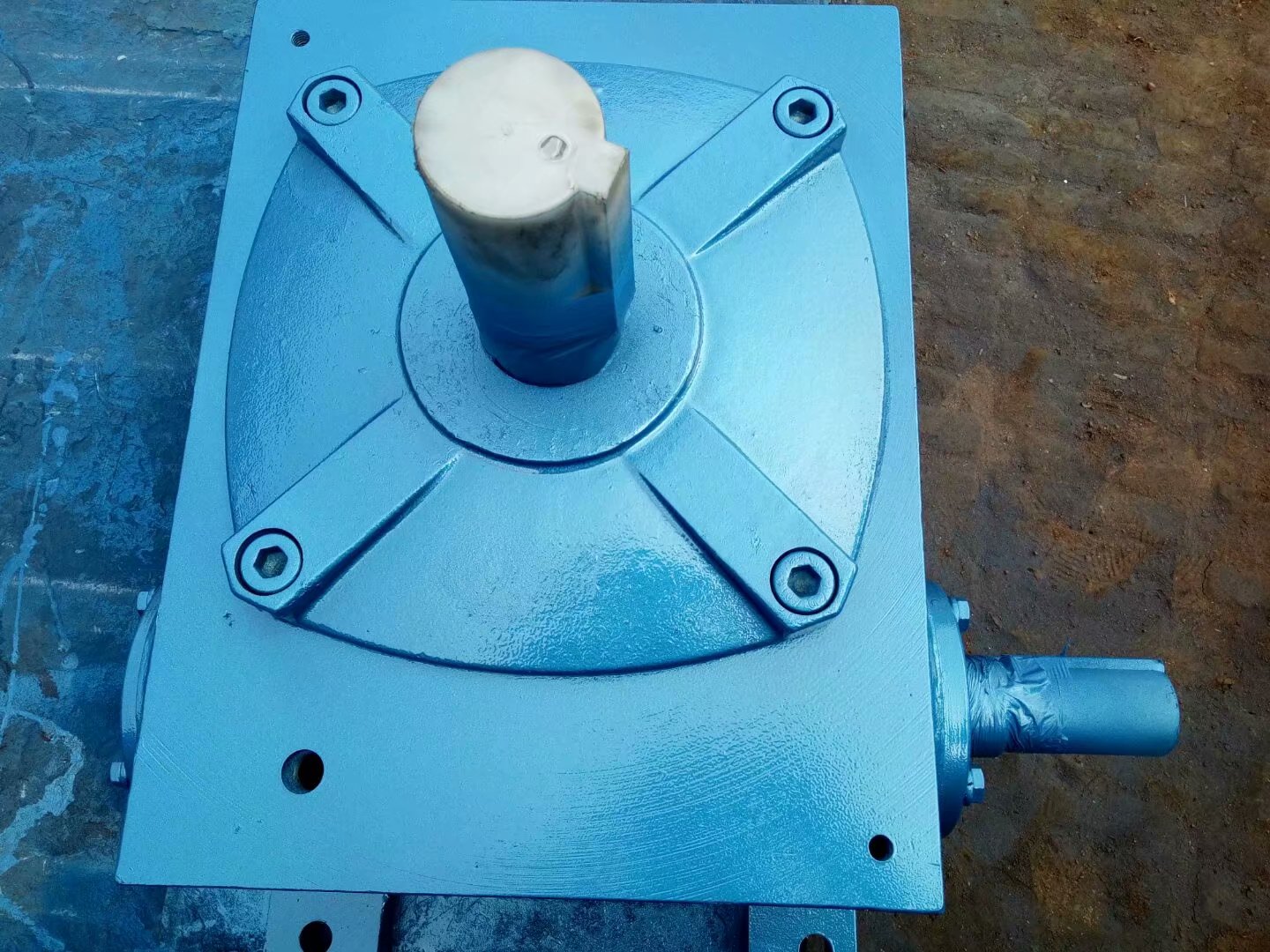

无锡蜗轮蜗杆减速机公司我们首先对立式减速机外观进行了检查,发现:减速机上箱体与下箱体连接处角焊缝几乎全部撕裂,纵向加强筋板与矩形箱体连接的角焊缝多处撕裂,能够明显的看到润滑油漏出的痕迹。减速机运回内场后,我们对其进行了解体检修后减速机清洗后加入柴油进行渗漏检验,无锡蜗轮蜗杆减速机发现挡油环与箱体连接的一圈角焊缝存在长约300mm的裂纹,注入的柴油很快出现了泄漏。第三级大齿轮上面的轮辐部位积了很多润滑油,油面高出齿轮与传动轴的装配面很多。油池中的油位过高,已经超出了油标推荐的最高油位。减速机上箱体与下部锥形箱体连接的角焊缝严重开裂.注:减速机漏油最主要有二大原因: 1.减速机箱体开裂 2.减速机油封损坏

,蜗轮蜗杆减速机常见问题原因分析:齿轮-蜗轮蜗杆减速机是一种结构紧凑,传动比大,在一定条件下具有自锁功能的传动机械。蜗轮蜗杆减速机而且安装方便,结构合理,得到越来越广泛的应用。蜗轮蜗杆减速机它是在蜗轮蜗杆减速器输入端加装一个斜齿轮减速器,构成的多级减速器可获得非常低的输出速度,比单级蜗轮减速机具有更高的效率,而且振动小,噪声及能低。